| Linkblock

|  |

|

|

MBSLK - SLK & SLC Community » Tipps & Tricks R170

« zurück

| R170 Motor: Kopfdichtung tauschen |

| Ein Artikel von: cpelkowski ( geschrieben am 08.12.2015 ) |

Kopfdichtung austauschen, SLK 230 PreFl Bj. 1998

Vorbereitungen für den Kopfdichtungswechsel:

Was braucht man alles für den Wechsel der Kopfdichtung? Neben einem gut sortierten Werkzeug- und

Steckschlüsselkasten von 1/4 über ½ bis 3/4 Zoll inkl. Gelenken und Verlängerungen, sowie Torx- und

Inbusnüssen, sollten zwei gute Drehmomentschlüssel vorhanden sein, einer bis 20 Nm und einer ab 20 Nm.

Für das halten oder verdrehen der Nockenwellen benötigt man einen Maulschlüssel Nw 28. Dann braucht

man noch eine Innenvielzahn Nuss mit ½ Zoll Größe 12, sowie einen Gleithammer, eine Dose WD40 (zum

Fluten/Lösen der Krümmerschrauben / Stehbolzen am Flansch), eine Flex (die Verbindungsschrauben

Krümmer - Kat waren bei mir völlig verrostet und mussten aufgeflext werden), einen Wagenheber. Eine

Lötlampe oder ein Gasbrenner schadet auch nicht, eine gute Taschenlampe und einige saubere Putzlappen

ist Pflicht.

Spezialwerkzeug?

Ich zeige hier mal was man so spezielles braucht:

2 Fixierstifte für die Nockenwellenräder, aus 6er Inbusschrauben selbst gemacht, vorn leicht am Schleifstein

angespitzt

Einen Gleithammer, Marke Eigenbau, da ich des öfteren mal eine Kopfdichtung an diversen R170 wechsle,

habe ich mir den mal genau passend für den M111 Motor gebastelt.

Eine Innenvielzahn Nuss mit ½ Zoll Antrieb in langer Ausführung, gute Qualität z. b. Hazet 990SLg-12

Das war es auch schon.

Erstzteile: Natürlich brauchen wir einen Satz neuer Dichtungen die min. die Kopfdichtung, die Abgas-

Krümmerdichtung und die Ansaugkrümmerdichtungen beinhalten. Neue Zylinderkopfschrauben und ein

neuer Kettenspanner sind nicht unbedingt notwendig, aber empfehlenswert. Auf jeden Fall braucht man eine

neue Feder und Dichtungen des Kettenspanners und diverse Kleinteile von MB. Zum Dichten braucht man

Hylomar o.ä. Flüssige Schraubensicherung. Dann braucht man noch Öl und Filter für den Ölwechsel sowie

Kühlflüssigkeit. Ein paar Tupperdosen zum Aufbewahren und sortieren der Schrauben.

Und etwa fünf, eher sechs Tage freie Zeit, denn das Wechseln der Zylinderkopfdichtung ist eine reine

Fleißaufgabe. Unter dreißig Arbeitsstunden ist es selbst für erfahrene Selbstschrauben wohl nicht machbar.

Dazu rechnet man noch ein paar Tage für die Nebenarbeiten. Der Zylinderkopf muß zum planen / überprüfen

der Ventile in eine Fachwerkstatt (Motoreninstandsetzer) gebracht werden. Wenn wenn der Kompressor erst

einmal ausgebaut ist, kann man diesem auch direkt einen Ölwechsel vornehmen. Ist der Ventildeckel einmal

demontiert, kann man ihn auch gleich neu lackieren. Meine ausgebauten Teile werden grundsätzlich immer

erst geprüft und gereinigt, bevor ich die wieder einbaue.

Folgende Bauteile müssen u.a. aus-und wieder eingebaut werden:

Zündanlage

Ventildeckel

Kühlwasserausgleichbehälter

Kühlerventilator

Termostatgehäuse

Luftfilterkasten

Druckrohr, Ansaugrohr, Drosselklappe

Ansaugbrücke

Kompressor

Abgaskrümmer (Bleibt erst mal dran, wird später auf der Werkbank demontiert)

Stirnplatte

Kettenspanner, Gleitschienen, Nockenwellenräder

Und schließlich der Zylinderkopf

Da der Ausbau des Abgaskrümmers eine recht schwierige und Zeitraubende Angelegenheit ist die immer

wieder zu Hautabschürfungen und verenkten Fingern sowie zu übelsten Flüchen führt, lasse ich den einfach

dran und baue den später einfach auf der Werkbank ab. Da der Zylinderkopf schwer ist und beim abnehmen

bzw. aufsetzten auf die Gleitschienen und die Kette geachtet werden muss, empfiehlt es sich zumindest bei

diesem Arbeitsschritt einen Helfer dabei zu haben und dies zu zweit zu bewältigen.

In dieser Anleitung ist nicht jeder einzelne Arbeitsschritt ausgiebig beschrieben, da dies den Rahmen

sprengen würde. Der Ausbau der Zündanlage, des Kompressor und des Abgaskrümmers ist woanders

ausführlich beschreiben, deswegen gehe ich hier nicht darauf ein. Ebenso werde ich hier nicht jede

Schlüsselweite und jeden Anzugsdrehmoment für die verschiedensten Schrauben angeben. Hier hilft die

allgemein gültige Drehmoment Tabelle für Norm Schrauben.

Als erste Maßnahme vor Beginn aller weiteren Arbeiten sollte man, solange der Wagen noch fahrbereit ist,

die Werkstatt seines Vertrauens aufsuchen und dort den Wagen auf die Hebebühne nehmen. Dann die zwei

Verbindungsschrauben am Übergang Krümmer/Katalysator lösen, sowie die Mutter der Befestigung zum

Getriebe entfernen oder gleich glatt abflexen. Neue Schrauben einsetzen und diese nur per Hand anziehen.

Nichts ist schlimmer als diese Arbeit später in der heimischen Garage oder gar unter freien Himmel machen

zu wollen. Wer schon mal mit einer Flex unter dem aufgebockten Wagen gekrabbelt ist um Schrauben zu

lösen, weiß was ich meine..

Arbeitsschritte:

- Kühlwasser ablassen (Ablassschraube befindet sich unter dem Abgaskrümmer am Kurbelgehäuse; von unten sichtbar)

- Öl ablassen

- Kühlwasser Ausgleichsbehälter entfernen

- Kühlerventilator ausbauen

- Kühlmitteltemperaturreglergehäuse samt Thermostat entfernen

- Auspuffkrümmer von der Auspuffanlage abschrauben (Da wir die Schrauben bereits lose haben, braucht

man dazu noch nicht einmal den Wagen aufbocken)

- Zündkerzendeckel abschrauben

- Zündspulenstecker abschließen und Kabelbaum zur Seite legen

- Zündkerzenstecker und Zündspulen ausbauen, Zündkerzen ausbauen

- Ventildeckel abschrauben

- Das Führungsrohr für den Ölmeßstab am Zylinderkopf abschrauben. Bei Automatikgetriebe, auch

Führungsrohr für Getriebe-Ölmeßstab hinten am Zylinderkopf abschrauben.

- Den Anschlußstecker für die Lambdasonde (über der Getriebeglocke) aus seiner Halterung ausclipsen und

trennen.

- Alle Schläuche zum Luftfilterkasten entfernen und diesen ausbauen

- Kompressor Flachrippenriemen ausbauen

- Kompressor ausbauen

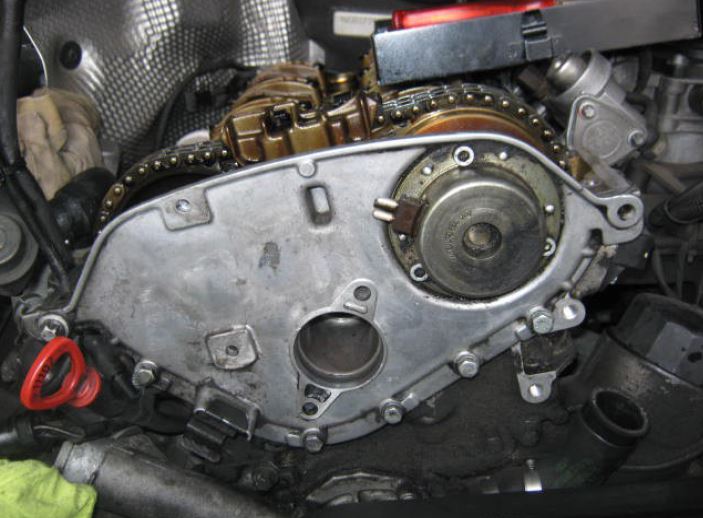

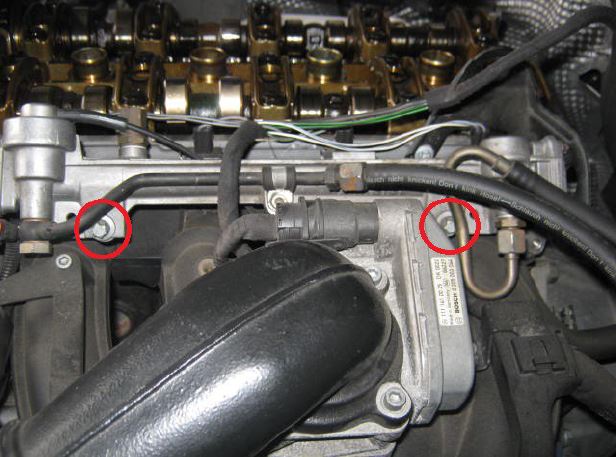

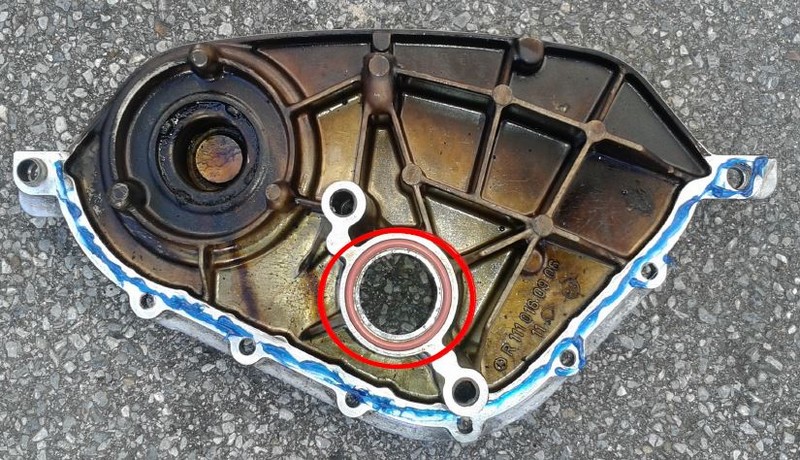

Stirndeckel ausbauen: Links die Schraube mit Torx Kopf und und 6 weitere Schrauben entfernen (Achtung:

unter dem Clip für den Stecker der Kompressor Kupplung sitzt auch eine Schraube. Das Verstellmagnet für

die Einlassnockenwelle bleibt dran. Der Deckel wird links und rechts mit je einer Passhülse gehalten. Den

Deckel vorsichtig mit einem Gummihammer abschlagen.

´

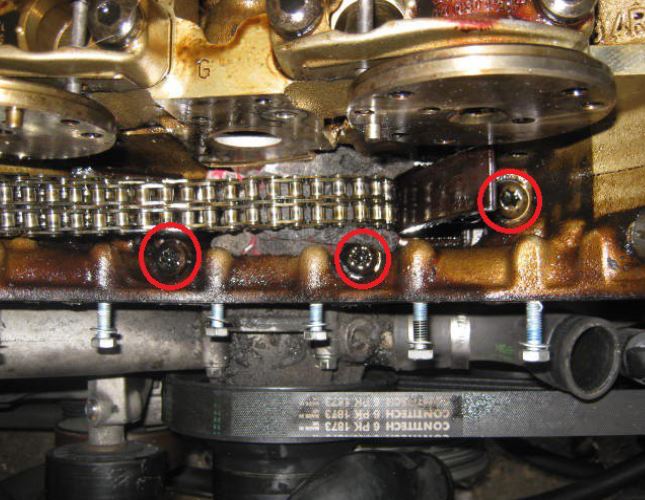

Hier ein Foto von oben in den Steuerkettenschacht. Analog zu Murphys Gesetz fällt hier beim demontieren

der Nockenwellenräder garantiert eine Schraube rein, deshalb sollte man die Öffnung sofort mit einem

sauberen Putzlappen schließen. Auch den Schlauch zur Wapu verschließen.

Nockenwellensensor ausbauen: Der ist rechts vorn am Motorblock zu finden und wird mit zwei Torx

Schrauben gehalten. Stecker abziehen.

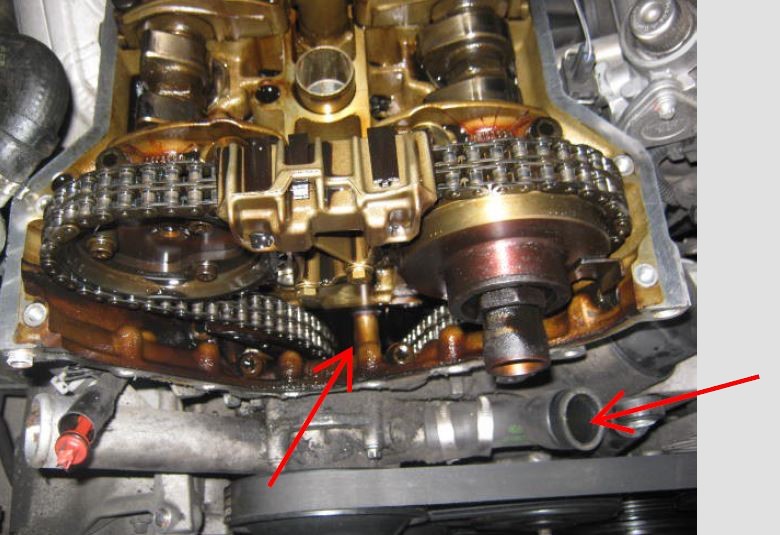

Kurbelwelle auf 20° nach OT des 1. Zylinders drehen. Dazu direkt an der Kurbelwelle mit einer 27er Nuss

und Verlängerung im Uhrzeigersinn drehen, Markierungen sind auf der KW versehen, siehe Bild.

Beide Nockenwellenräder haben 6 mm Bohrungen zum arretieren der Räder. An der Auslassnockenwelle

kann man diese gut sehen. Diese Bohrung sollte jetzt auf dem Auslassnockenwellenrad ungefähr auf 2 Uhr

stehen. Wenn nicht, wird die Kurbelwelle eine Umdrehung weiter gedreht, wieder auf 20° nach OT. Dann

sollte es passen. Beide Nockenwellenräder werden mit geigneten Fixierstiften arretiert, ich verwende dazu

meine beiden angespitzten Inbusschrauben.

Nockenwellenräder und Steuerkette zueinander mit dem Nagellack markieren. Die Stelle vorher gründlich

reinigen und vom Öl befreien, damit die Markierung auch hält.

Kettenspanner ausbauen: Er befindet sich links am Motorblock etwas unterhalb etwa dort wo das Röhrchen

für den Ölmeßstab angeschraubt ist. Mit einem Inbus NW 10 zunächst die Kappe um eine Umdrehung

lösen, danach den Kettenspanner mit einer 27er Stecknuß und Knarre komplett herausschrauben. Später

muss der Kettenspanner komplett zerlegt werden.

Obere Gleitschiene ausbauen, dazu die beiden Schrauben herausdrehen.

Auslassnockenwellenrad ausbauen, die Steuerkette in geeigneter Weise ablegen

Einlassnockenwellenrad ausbauen, dazu zunächst Nockenwellenversteller demontieren. Den Anker des

Nockenwellenverstellers gegenhalten und die Bundschraube herausdrehen, danach die flache Mutter

abschrauben. Der Nockenwellenversteller kann jetzt abgenommen werden. Das Einlassnockenwellenrad

abschrauben.

Gleitschienenbolzen mit dem Gleithammer herausziehen. Wer so etwas nicht hat, baut sich aus einer 6 x 60

mm Schraube (SW 10 Festigkeitsklasse 10,9), einer Mutter und einer Nuss eine Abziehvorrichtung. Die auf

die Schraube drehen, die Nuss aufstülpen, dann die Schraube wird bis zum Anschlag eingedreht und dann

mittels der Mutter der Gleitschienenbolzen herausgezogen.

Ansaugbrücke losschrauben: Die Stecker der Einspritzdüsen bleiben dran, die Einspritzleiste bleibt dran. Auf

dem Foto sieht man links und rechst zwei Schrauben mit Torx Kopf die sowohl die Einspritzleiste als auch

die Ansaugbrücke halten. Diese herausschrauben. Das Ansaugrohr und die Drosselklappe und das darunter

liegende Verbindungsrohr (hier noch eingebaut) muß ebenfalls entfernt werden, sonst kommt man nicht an

einige der weiteren sechs metrischen Schrauben mit denen die Ansaugbrücke am Zylinderkopf geschraubt

ist.

Auf den Foto unten sieht man drei der sechs Schrauben, mit denen der Ansaugkrümmer an den Zylinderkopf

geschraubt ist, die andern muss man sich mit der Taschenlampe suchen... Diese Schrauben entfernen.

Danach kann man die Ansaugbrücke mit einem festen Ruck vom Zylinderkopf abziehen.

Hat man die Ansaugbrücke abgeschraubt und diese weit genug vom Zylinderkopf weggezogen (mit Draht,

Kabelbinder o.ä. fixieren) sieht man ganz hinten rechts einen Schlauch, der ebenfalls entfernt werden muss.

Die Schläuche der Teillastentlüftung ebenfalls abziehen, diese sind meist verhärtet und müssen ersetzt

werden. Beim späteren Einbau des Zylinderkopfes darauf achten, das die Messingdüsen frei sind (mit einem

1 mm Draht reinigen) Rechts an der Ansaugbrücke sieht man zwei Dichtungen, diese müssen gegen neue

ersetzt werden.

Danach die vorderen Kombischrauben herausdrehen. Im folgenden Bild sind nur drei davon sichtbar, die

vierte befindet sich unter der linken Gleitschiene, diese einfach Wegklappen.

Nun geht’s ans Losschrauben der Zylinderkopfschrauben: Dazu braucht man stabiles Werkzeug. Und sehr

viel Kraft, denn die Kopfschrauben sitzen sehr fest. Ich nehme dazu immer einen Knarre der Größe 3/4 Zoll

und ein Adapter 3/4 Zoll auf ½ Zoll, benutze dann meine Innenvielzahn Nuss mit ½ Zoll Größe 12, wie oben

beschrieben. Nur qualitativ gutes Werkzeug benutzen, immer darauf achten das die Nuß satt im jeweiligen

Schraubenkopf sitzt und senkrecht sowie rechtwinklig zum Motor. Nichts ist schlimmer als den

Schraubenkopf zu verjukeln und dann ausbohren zu müssen.

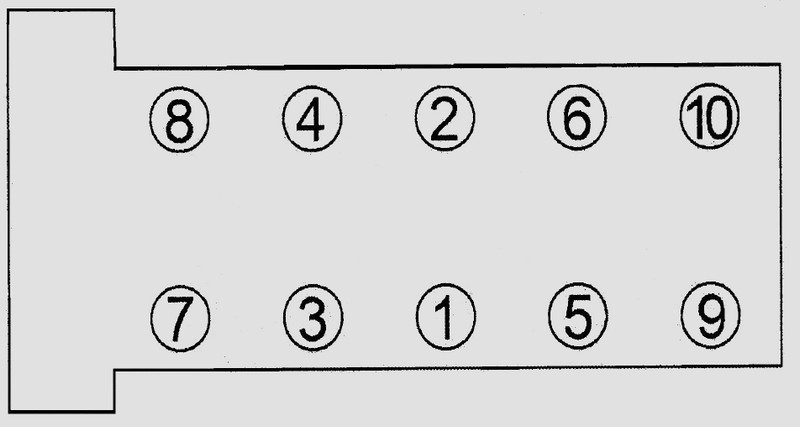

Diese Reihenfolge ist wichtig: Schrauben in umgekehrter Reihenfolge der Nummerierung lösen: zuerst die

Schrauben 10 / 9, dann 8 / 7, weiter 6 / 5, 4 / 3 und schließlich 2 / 1 lösen. (Die Fixierstifte für die

Nockenwellenräder natürlich herausziehen).

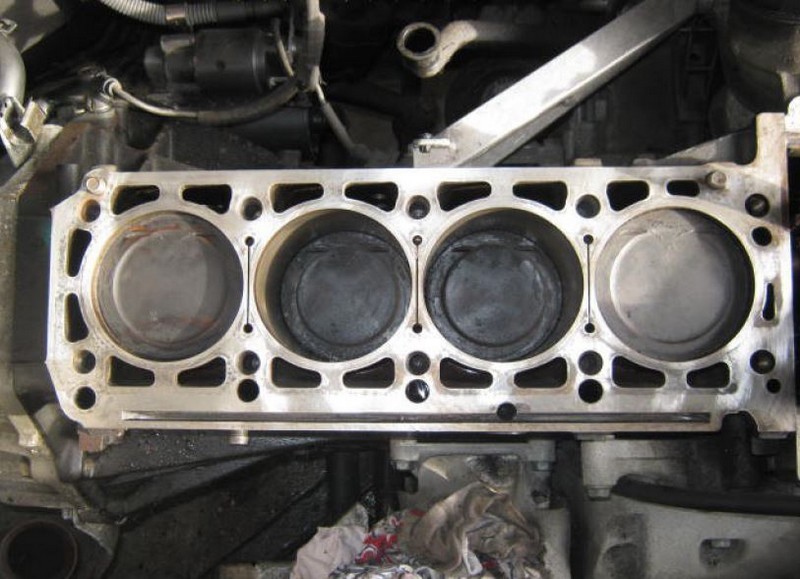

Wenn alle Kopfschrauben entfernt sind, kann man den Zylinderkopf vom Motorblock abheben und samt

Krümmer herausheben. Das geht manchmal nicht so einfach, da die Kopfdichtung gerne wie „angebacken“

ist. Leichte Schläge rundum mit einem wirklich schweren Gummihammer wirken dann Wunder... Bitte nicht

versuchen mit einem Schraubenzieher oder ähnlichen in die Fuge zwischen Zylinderkopf und Motorblock zu

hebeln. Damit macht man sich im schlimmsten Fall die Dichtflächen irreparabel kaputt. Wenn der

Zylinderkopf dann ausgebaut ist, sieht es so aus:

Hinten links am vierten Zylinder sieht man das Malheur: Hier hat die Kopfdichtung versagt und das

Kühlwasser nach außen gelassen...

Hier der Zylinderkopf im ausgebauten Zustand. Jetzt kann man in Ruhe den Krümmer demontieren, das geht

auf der Werkbank viel besser als im eingebauten Zustand. Die Bolzen immer schön mit WD 40 einsprühen

wirkt Wunder..

Ist der Krümmer demontiert, geht der Zylinderkopf zum planen und prüfen zum Motoreninstandsetzer des

Vertrauens. Der prüft dann auch die Ventile.

Die alte Kopfdichtung entfernen, die Dichtfläche gründlich mit einem Schaber und feinen Schleifpapier

reinigen, dabei darauf achten, das nichts in die Bohrungen fällt (am besten gleich mit einem Putzlappen

verschließen). Die Bohrungen der Zylinderkopfschrauben sorgfältig von Öl, Wasser und anderen Rückständen

reinigen. Wenn dort Öl steht, bekommt man die Schrauben nicht wieder hinein und riskiert im

schlimmsten Falle ein platzen der Bohrung.

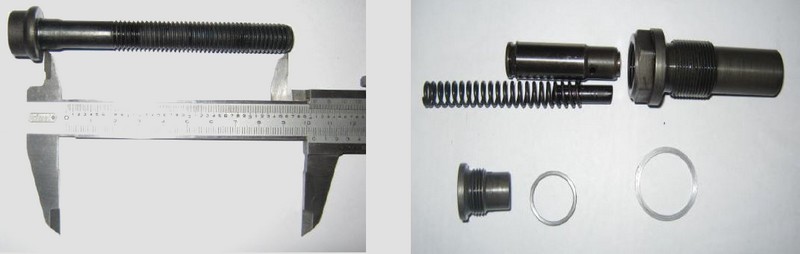

Die Länge der Zylinderkopfschrauben nachmessen. Die Länge der Schrauben im neuen Zustand beträgt 102

mm. Bei jedem Anziehen unterliegen sie jedoch einer bleibenden Längung. Bei einer Länge von 105 mm

sind die Kopfschrauben Schrott und durch neue zu ersetzen. Meine sind 102,5 mm lang, also verwende ich

die weiter.

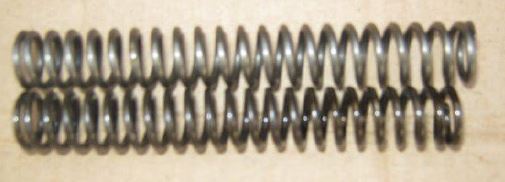

Den Kettenspanner zerlegen, alle Teile reinigen und auf Verschleiß prüfen. Auf die gleichmäßige Wicklung

der Feder und Riefen im Spannbolzen achten. Ist alles in Ordnung, kann das Teil wiederverwendet werden.

So sieht der Zylinderkopf aus, wenn er vom planen zurück kommt:

Die neue Kopfdichtung ohne Dichtmittel auflegen.

Vor dem Aufsetzen des Zylinderkopfs sicherstellen, das die Nockenwellen und die Kurbelwelle genau wie

beim Ausbau stehen und zwischenzeitlich nicht verdreht wurden. Es könnten sonst Ventile offen stehen und

auf die Kolben aufsetzen. Der Zylinderkopf wird durch zwei Paßstifte im Zylinderblock zentriert, beim

Aufsetzen darauf achten. Die vier vorderen Kombischrauben mit 20 Nm einschrauben. Dann werden die

Zylinderkopfschrauben lose eingedreht. Die Schrauben am Gewinde und am Schraubenkopf leicht einölen.

Die Anzugsreihenfolge – von innen nach außen- gemäß obiger Skizze einhalten. Wer neue Kopfschrauben

verwendet, kann sich zwei alte als Führungsstifte umbauen. Einfach den Kopf abflexen und einen Schlitz für

den Schraubendreher hinein schneiden. Stifte eindrehen, Zylinderkopf aufsetzen, die Stifte ausdrehen und

mit Magnetischem Schraubendreher ausheben.

1. Stufe die Zylinderkopfschrauben mit 55 Nm anziehen

Eine Setzpause von 5 min einhalten und das Drehmoment nachkontrollieren, eventuell nachziehen.

2. Stufe Anzugswinkel 90° Die Zylinderkopfschrauben um 90° weiterdrehen, dabei muss der Drehwinkel

abgeschätzt werden. Das geht am besten, wenn man seinen Schlüsselgriff quer zum Motor ansetzt und

damit die Kopfschrauben in einem Zug weiter dreht, bis der Griff längs zum Motor steht.

3. Stufe Anzugswinkel 90°

Ist der Zylinderkopf festgezogen, zuerst den hinteren Schlauch für die Heizung und die beiden Entlüftungsschläuche

der Teilastdüsen montieren, sonst werden diese gern vergessen.

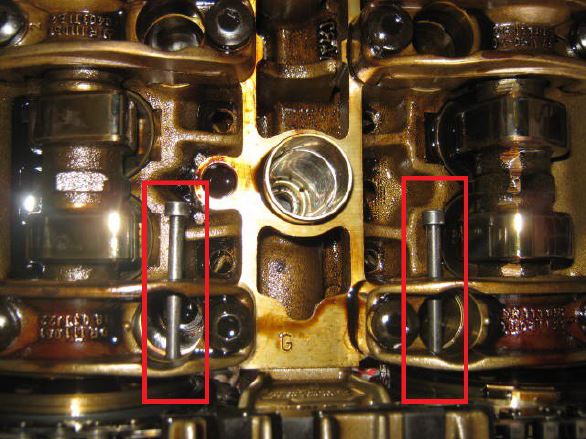

Die beiden Nockenwellen mit den Fixierstiften sichern. Müssen diese dazu etwas verdreht werden, 28er

Maulschlüssel verwenden. Zuerst das Nockenwellenrad auf der Einlassnockenwelle montieren, dann den

Nockenwellenversteller mit aufgelegter Steuerkette (genau auf die angebrachten Markierungen achten)

montieren. Die flache Mutter wird mit 65 Nm angezogen, dabei darauf achten das die Sicherungskerbe nach

vorn zeigt. Die Nockenwelle mit einem Schlüssel NW 28 gegenhalten. Die Schraube des Ankers bekommt

einen Tropfen Schraubensicherung.

Danach wird das Nockenwellenrad auf der Auslassnockenwelle mit aufgelegter Steuerkette montiert. Die

obere Gleitscheine montieren, das Kettenspannergehäuse mit neuer Dichtung einbauen, Drehmoment 80

Nm. In das Gehäuse des Kettenspanners den Kolben, Stift und eine neue Feder einschieben und den

Deckel aufschrauben.

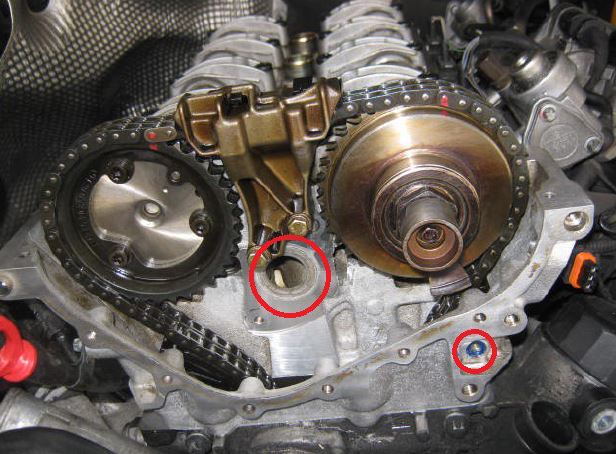

Vergleich neue und alte Druckfeder des Kettenspanners: Die alte Feder (oben) ist um eine Windung kürzer,

daher baue ich eine neue ein. WICHTIG: Wenn der Zylinderkopf samt Steuerkettentrieb und Spanner fertig

montiert ist, wird der Motor zur Kontrolle mit der Ratsche von Hand ein paar mal im Uhrzeigersinn vorsichtig

durchgedreht (Fixierstifte entfernen). Vorher die Lagerstellen der Nockenwellen mit frischem Motoröl

versehen. Die Dichtfläche für das Kühlwasser peinlich sauber machen, sonst tritt hier später Kühlwasser

aus. Den Gleitschienenbolzen mit einer geeigneten Schraube eintreiben, mit Dichtmittel einschmieren sonst

tritt hier später Öl aus.

Den Stirndeckel an der sauberen Dichtfläche dünn mit Hylomar einstreichen, einen neuen Dichtring für das

Kühlwasser einsetzen. Den Stirndeckel aufsetzen und die Beiden äußeren Schrauben (Torx) mit 20 Nm, die

sechs metrischen Schrauben mit 10 Nm festziehen.

Die Ansaugbrücke mit neuen Dichtungen ausstatten und montieren. Den Nockenwellensensor montieren

und Stecker anschließen. Das Termostatgehäuse mit einem neuem Dichtring montieren. Den Abgaskrümmer

mit einer neuen Dichtung montieren, Stecker der Lambdasonde einstecken und auf der Kupplungsglocke

einclipsen. Abgaskrümmer mit der Auspuffanlage verbinden, Hitzeschutzblech montieren.

Ventildeckel aufschrauben, darauf achten, dass die Schrauben unterschiedlich lang sind. Mit 10 Nm über

Kreuz anziehen.

Kompressor einbauen: Wegen der Platzverhältnisse ist der Einbau des Kompressors ein schwieriger Part.

Einfacher wird die Sache wenn man den Motor ein paar cm anhebt. Das geht am besten mit einer

Motorbrücke, wer so etwas nicht hat, setz einen Wagenheber an einer geeigneten Stelle am Motor an und

hebt ihn damit (bitte nicht an der Ölwanne ansetzen) Die beiden unteren Halteschrauben des Kompressors

vor den Einbau ins Gehäuse setzen, sonst bekommt man diese später nicht mehr rein.

Flachrippenriemen einbauen, Luftschläuche einbauen, Luftfilterkasten einbauen, Verschlauchung montieren,

Kühlerventilator und Kühlmittelausgleichsbehälter einbauen. Alle Kühlschläuche montieren.

Kühlflüssigkeit einfüllen, Motoröl einfüllen. Motor starten und ein paar Minuten ruhig laufen lassen. Man sollte

sich nicht davon beunruhigen lassen, wenn der Motor in den ersten Minuten unruhig läuft oder nach Öl riecht

oder gar etwas Qualmt, das ist völlig normal. Dann Motor abstellen und den Ölstand kontrollieren. Motor

wieder starten und das Kühlmittel auffüllen sowie entlüften.

Die ersten 100 km sollte man ruhig angehen lassen, zwischendurch ein blick in den Motorraum kann nicht

schaden. Hat man seine Arbeit korrekt ausgeführt sollte nirgends eine Undichtigkeit von Wasser oder Öl zu

entdecken sein.

Diese Anleitung wurde anhand meines SLK230 preFL geschrieben und alle Fotos stammen aus meinen

Wagen. Diese Anleitung gilt im Prinzip aber auch für alle anderen Motoren im SLK R170 (vierzylinder)

Anregungen und Kritik sind ausdrücklich erwünscht.

|

|

|

| | | |

| R170 Motor: Kopfdichtung tauschen (1 Kommentar vorhanden) | |

|

| | !!! Für den Inhalt der Kommentare sind die Verfasser verantwortlich !!! | | Kommentare können nur von angemeldeten Usern geschrieben werden ... |

Kommentar zum Artikel: Kopfdichtung tauschen

geschrieben von durstman (am 14.12.2015) | sehr gute Anleitung,

das mit dem Kompressor kann ich bestätigen.

Beim gefühlt 10 Mal hast ihn dann auf einmal drin und weisst nicht was du anders gemacht hast :-D | |

|

| Wer ist online?

|  |  Anonym :1143 Anonym :1143

Mitglieder: 3 Mitglieder: 3

Im Chat : 0 Im Chat : 0

|

| Google@MBSLK

|  | |

| affil_r_u

|  |

|

| google 160

|  | |

|